本篇内容接昨天图文:日本教材讲解:公差设计的本质、实践中的问题及公差设计的优点本篇主要包含下面三点内容:

·公差设计的就

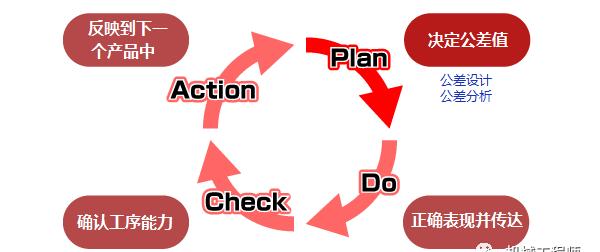

PDCA(循环改进)

·公差设计和几何公差(GD&T)

·应用于三维公差分析软件

在上次的特集中,从“什么是公差?”开始解说,介绍了其重要性和优点。这次再稍微深入,主要说明“应该如何实践公差设计?”。

公差设计的PDCA

在上次的“公差设计1”的特集中,说明了加工某个零件的情况下,尺寸和形状方面必定会发生偏差。

基本上,该偏差会以目标尺寸等为中心上下波动。

综合考虑产品的规格和成本等,并决定该偏差的容许范围(=公差)的做法就是公差设计。

公差设计的核心是“决定数值”,但如果就这样结束的话,就无法提高公差设计的实力。 实际上,并没有充裕的时间多次实施加工和组装,同时通过试行错误来决定公差。 但是,零件或产品制造好之后,必须评估设置的公差值是否合适,并反馈到下一个产品中。

这就是“公差设计的PDCA”。

■公差设计的PDCA

接下来将逐一说明公差设计的PDCA。

<Plan>

综合考虑质量和成本等,把握好平衡性并决定公差值的公差设计,相当于PDCA的“Plan”。

■Plan的示意图

<Do>

仅仅决定了数值是无法制造出物品的,所以必须将设计者的意图正确传达给下道工序。

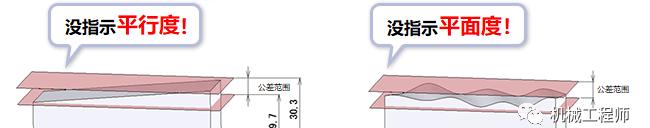

只有尺寸及其偏差的容许范围,不能严格地传达其形状。无论如何总会出现不能完全传达的部分。该零件和产品应该是什么形状?

并且,哪个部分的形状会影响质量,是不是应该重点管理的部分?

“图纸”作为传达设计意图的手段,在其上面正确表现公差设计和形状信息的就是PDCA的“Do”。

■Do的示意图

特别是最近,还包括国际三维制图的要求在内,可以正确传达设计意图的几何公差方式的重要性正在增加。

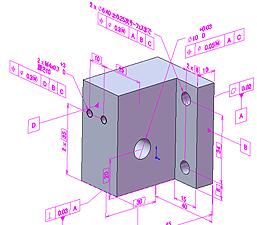

什么是几何公差方式

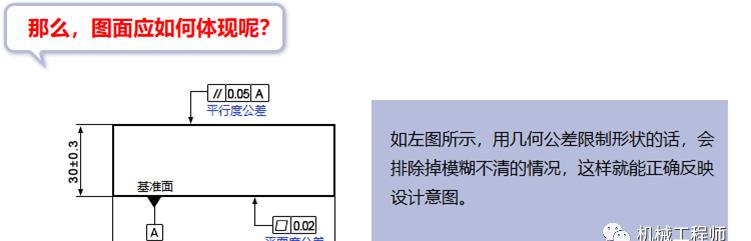

几何公差是制图用语的一种,是用来定义加工物的几何学形状的表述形式。

以理想形状为基础,用符号和数值规定允许多大程度的形状误差。

*GPS(Geometrical Product Specifications ”产品的几何特性规格”):这个标准作为世界统一系统开始运用。

GPS标准的核心是“几何公差”,几何公差已成为图纸的“世界通用语言”。

<Check>

按照设计意图进行加工,并确认组装后的产品状态,这就是PDCA的“Check”。 这里不是确认单个产品的OK/NG,而是收集必要和足够数量的数据,有必要了解误差是如何分散的(工序能力)。

■Check的示意图

<Action>

像这样分析收集的信息,并将公差设计反映到下一个产品中的做法就是PDCA的“Action”。

确认设置的公差值是否符与工序能力相匹配,或者公差的表现方法是否合适等,若有不足之处,会进行修正。

像这样一边切实运用公差设计的PDCA,一边提高公差的“质量”,对于公差设计的实践而言是非常重要的举措。

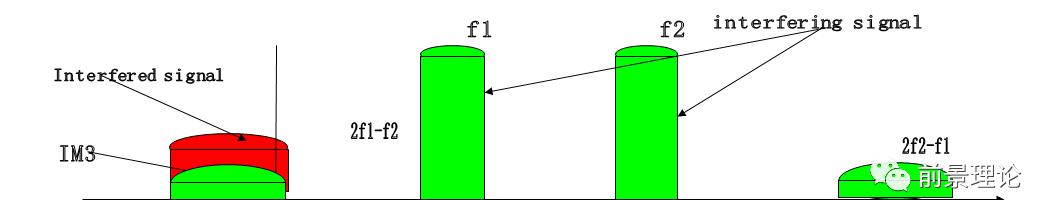

公差设计和几何公差(GD&T)

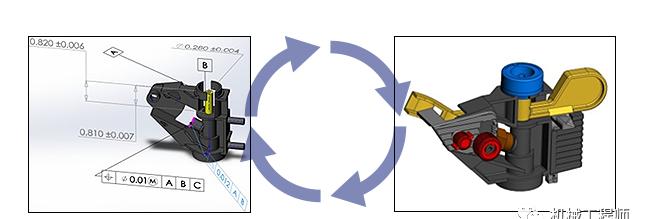

正如“公差设计的PDCA”中介绍的那样,公差设计和几何公差标记有着密切的关系。

没有设计者的意图就不可能有公差设计,若要正确传达该意图,几何公差不可或缺。

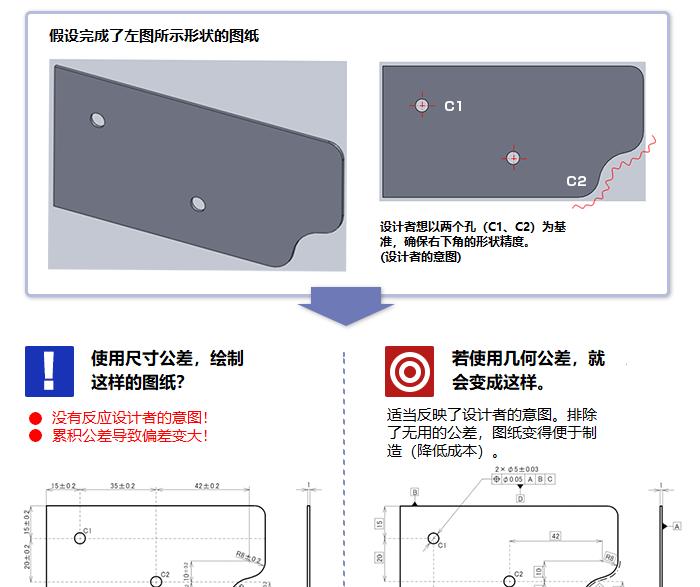

用以下图纸为例,详细说明其关系。

这就是公差设计和几何公差=GD&T(Geometric Dimensioning & Tolerancing:几何公差设计法)。

通过改善图纸来降低成本

从上述“公差设计和几何公差”的例子中可以看出,图纸不完善会导致成本增加。

通过修改并改善现状图纸,即可消除返工,从而降低成本。

·有没有无用的公差?

·形状定义中有没有不明确的部分? etc.

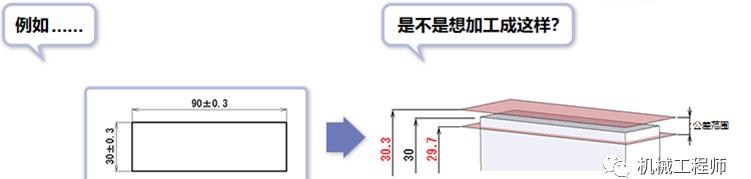

用这个图纸想象一下会完成怎样的产品? 是不是想象在平行移动的面上加工的情况?

实际上,上面的图纸也能做成下图所示的形状。

若设计图纸不充分,就会直接引起问题(成本上升)。

若要消除上述故障造成的返工情况,必须将设计意图正确表现在图纸上。

迷你专栏 公差设计技能认定制度

日本企业为了实现全球化产品制造,无论在哪个国家制作零件,在哪个国家组装,最终都必须完成相同质量的产品,因此必须掌握很高的公差设计技能。

将这样的公差设计技能定量化,并可以客观判断的制度就是公差设计技能认定制度。

该制度认定技能水平,并给合格者发放判定书,并发放成绩单,在其中详细记载考生每个事项的得分倾向和达成水平方面的评语等。

应用于三维公差分析软件

设计图纸的变迁

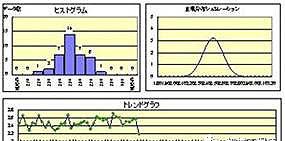

因此,在时代向3DA模型(3D单独图)发展的过程中,公差设计中三维公差分析软件的需求也不断高涨。

现在,可以使用三维CAD赋予的公差值直接进行分析,也可以将公差讨论后的结果直接反映到模型数据中。也能在三维CAD上无缝地实施公差分析。

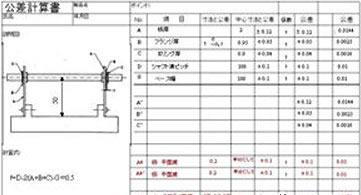

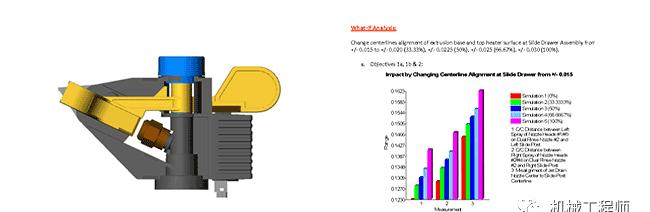

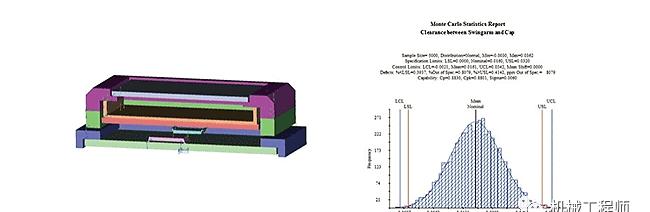

<三维公差分析软件的示意图>

※介绍某个软件的一部分功能。

(上图)在一个产品中分析多处的时候,进行综合评估,然后自动计算各零件的最佳公差。

(上图)利用直接数据执行蒙特卡罗模拟方法*。

*蒙特卡罗模拟方法,是用来模拟产品组装时的实际偏差的分析方法。

–END