那么,精益生产看板到底应该如何使用呢?

第一:看板的六个原则

1、不将不合格产品送往后工序,否则扰乱生产次序;

2、由后工序来领取,按照需要带生产看板来领取;

3、仅生产后工序领取的数量;

4、均衡化生产:数量、种类均衡化;

5、看板是进行微调的手段:调整生产的速度;使工序稳定化、合理化:减少生产中出现的问题,优化生产。

第二:看板导入的条件

1、流程化生产线;

2、小批量生产,连接生产工序;

3、平准化(或平均化)生产;

4、定时搬运或定量搬运;

5、定时,定量生产;

6、固定储位;

7、定容,定量,定位放置;

8、作业的标准化。

第三:看板导入步骤

1、作成部品构成表:看板总表;

2、工程区分;

3、决定看板之种类;

4、决定最终工程(装配工程)之生产循环,生产单位;

5、决定收容箱、收容数;

6、决定储位;

7、决定看板张数

8、制作看板;

9、看板相关道具导入;

10、教育、导入。

第四:看板数目的确定

K = (生产周期期间的平均需求量 安全库存)÷每个标准容器中所装零件

例:平均需求8个,安全库存2个,每箱2个,那需要的看板数K=(8 2)/2=5个

第五:看板的功能

1、作业指示:生产指示及运搬指示。

2、产品管理:目视管理的工具。

3、改善的工具。

4、发行了几张看板,就代表了几张看板它所代表的数量的在制品,即存货。

第六:看板的使用

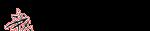

A、使用两种看板的方法

B、使用看板的原则

1、每一容器一张看板,制品必须100%良品;

2、不良品永远不往次工程送;

3、使用第一件物品时,看板就需放回POST内;

4、看板必须附在实物上;

5、只允许后工程向前工程领取;

6、依照后工程的看板领取顺序来生产;

7、没有看板就不生产或搬运;

8、前工程只生产被后工程领取量;

9、欠品要马上让后工程知道;

10、看板由使用部门制定、制作及管理,依需要量;

11、每月调整一次(如看板回转张数表);

12、定期检查看板的数量。

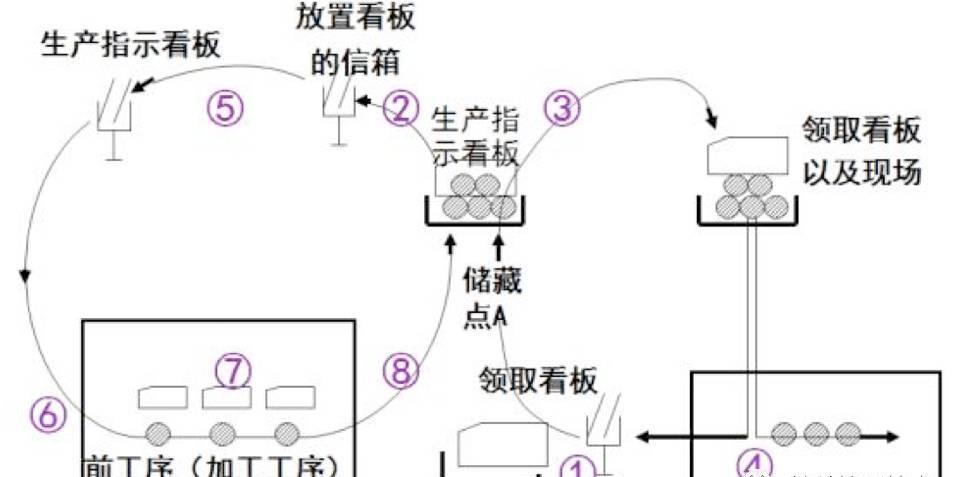

C、看板流动

看板:连接全部工序而与最终工序同步化

D、看板的种类及作用

(1)一般看板:成品交货看板成品领取看板;成品装配看板;零件取用看板;零加工看板;在制品信号看板;零件购入看板。

(2)特殊看板

a.临时看板

目的:

为了不影响前工程或后工程而在一定的时间,先行生产储存的情况下,作为追加部分的一种看板,只悬挂在追加数量上。

事例:

1)调整客户差异工作日;

2)设备定期检查、保养。

运用:

1)与一般看板明确的区分(理由及时间);

2)领取数量增大时;

3)临时看板只用一次。

b.限定看板

目的:

1)使用于未来难以预测的生产;

2)只有此种看板是由前工程以前推式生产;

3)看板被取下后,发行人立即收回。

事例:

1)新产品试作,初期生产限定生产数量时;

2)单发品、售服件等限于一次生产时。

3)因设计变更而停产,生产最终数量时间;

4)难以预测产品之预估量时;

5)生产补修品时。

运用:

1)与一般看板明确的区分(理由及加工日);

2)以一张通行看板指挥工程动作;3)限定看板只用一次。

c.各类看板的作用

看板种类

前工序

后工序

作用

交货看板

成品仓库

客户

交货指导书

成品领取看板

成品暂存区

成品仓库

代替交货看板

装配看板

装配线

成品暂存区

装配指示

零件领取看板

零件场地

装配线

领取物料用

零件加工看板

加工线

零件场地

加工指示

零件购入看板

供应商

物料仓库

购买物料指示

d.红色看板箱

1)当拿着看板至前工程领取不到物品时,将看板放入红色看板箱,一切生产以放红色箱子中的物品为优先(异常管理);

2)看板放入红色箱子固然是问题,但没有放入的情况下,问题更严重。

e.看板的格式

1)零件外购看板

零件外购看板

发行数量

看板代号

品名

前工序

储位

箱容数

交货周期

后工序

备注

储位

2)生产指示看板

生产指示看板

件号

前工序

后工序

箱容数

看板发现张数

看板编号

安全库存

* 车型

储位

3)工序间领料看板

前工序

品号

领用工序

品名

交入场所

车种

容器

收容数

看板张数

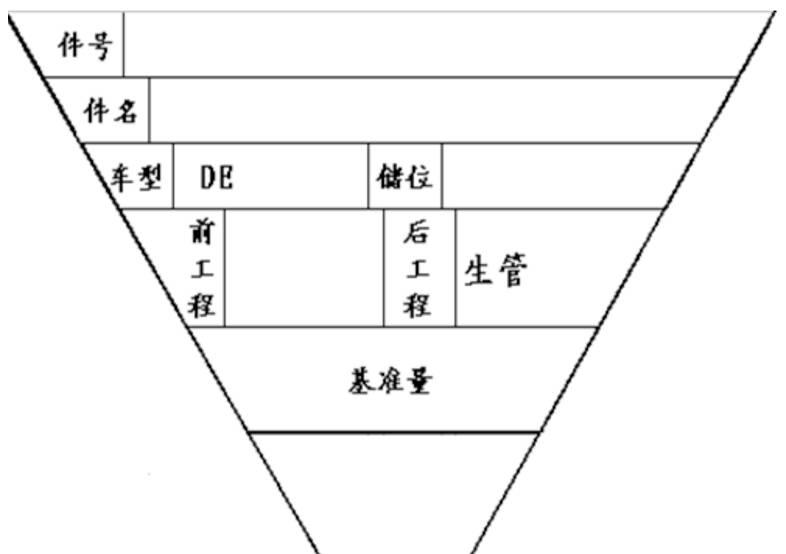

4)信号看板

第七:看板容易发生的问题点

1、一张看板多箱发料。

2、随意发行看板。

3、看板未管制、维护张数。

4、未依照看板规则运作,生产超出看板之物料。

5、看板遗失。

6、看板未放置在规定之置场。

7、正常看板与异常看板未分开。

8、看板未依照正常规则发料。

关于华致赢

华致赢简介:十年来我们用心只做一件事:专注精益管理落地系统研究与咨询,主要从事精益现场(现场改善、工业工程IE、5S/6S、QCC)、精益生产(精益生产、TPM管理)、精益供应链(精益采购、精益物流、精益运营及精益营销)、精益服务(精益办公、精益医疗)等方面的咨询与培训服务,以及精益自动化、精益软件方面的研究与开发。

咨询热线:400-666-5924;

0755-29654556;

1、建设精益管理运营系统

2、包装印刷企业精益管理

3、精益推行成功的关键因素

4、从现场5S走向经营5S

5、管理者的四个意识迷局

6、精益推进者易犯的四个倾向问题

7、关于丰田的精益研发

8、精益管理自主改善机制

9、产供销协同流程运作方式

10、生产革新的基本要点

需要资料、课件或者有任何的疑问,您都可以给我留言,我会尽快回复您!

欢迎您分享我的文章到您的朋友圈或朋友群里!多谢各位好友支持!

如果您需要精益咨询或培训,您也可以联系我!多谢关照!